胶合木结构具有用材生态环保、 结构受力清晰等优点, 属于装配式绿色建筑[1]。 但木材是可燃物, 木质结构件的使用增加了建筑中可燃物数量, 加大了火灾隐患。 胶合木由规格材通过胶粘剂的胶合作用成型, 试验表明, 胶粘剂的粘结性能随温度的升高而降低[2], 从而导致构件层板脱粘, 变形增加, 加速构件破坏。 因此, 高温中木材-胶粘剂界面性能是决定胶合木构件抗火性能的重要参数。 但目前规范仅对木材抗火性能做出规定, 并未考虑高温对胶缝界面的影响[3], 过高地估计了胶合木的抗火性能。

目前, 在胶缝界面抗火性能方面已有试验研究。 采用聚氨酯(PUR)和三聚氰胺脲醛树脂(MUF)制备的胶合木构件, 其在火场中的抗弯性能是采用间苯二酚酚醛树脂(PRF)的70%~80%[4]。 MUF, PRF, PUR, 脲醛树脂(UF), 异氰酸酯(EPI)和醋酸乙烯树脂(PVAc)的指接木材高温试验表明, 常温时各胶粘剂胶合的指接试件拉伸强度基本相当, 为实木锯材强度的77%~88%; 随着温度的升高, PVAc试件最先发生明显降低, 其次为EPI和UF, PUR和MUF表现居中, PRF的高温性能最优, 220 ℃时其剩余拉伸强度为初始值的37%[5]。 热稳定性试验表明, 现有的胶粘剂在200 ℃时的剩余强度均不足常温的60%[6]。 而胶合木层板间通过胶粘剂粘结成型, 并在构件受力过程中由胶缝界面传递应力, 因此, 高温中木材-胶粘剂界面性能是木结构抗火计算的关键环节。

为探明高温中木材-胶粘剂界面性能劣化规律和机理, 本文测试了高温中木材和木材-胶粘剂界面抗剪强度和木破率, 并通过傅里叶变换红外光谱分析方法分析高温中胶粘剂化学基团变化的影响, 揭示高温中木材-胶粘剂界面性能劣化机理, 为完善木结构抗火设计理论和方法提供依据。

1 实验部分

1.1 材料

试验用木材为兴安落叶松(Larix gmelinii), 购自中意森科木结构有限公司, 平均年轮宽度为1.3 mm, 12%时平均气干密度为0.604 g·cm-3, 选择无木节、 开裂、 变色、 腐朽等可见缺陷的弦切材。

试验用胶粘剂为双组份PRF和MUF, PRF购自日本爱克工业株式会社, 主剂为深红褐色粘性液体, 固化剂为浅红棕色粉末, 主剂和固化剂混合比例为100∶18(重量比), 25 ℃时pH值和粘度分别为7.6和7 500 mPa·s。 MUF根据文献[7,8]在实验室自制, 主剂为乳白色粘性液体, 固化剂为透明液体, 25 ℃下的pH值和粘度分别为6.5和5 500 mPa·s。

1.2 方法

1.2.1 试件制备

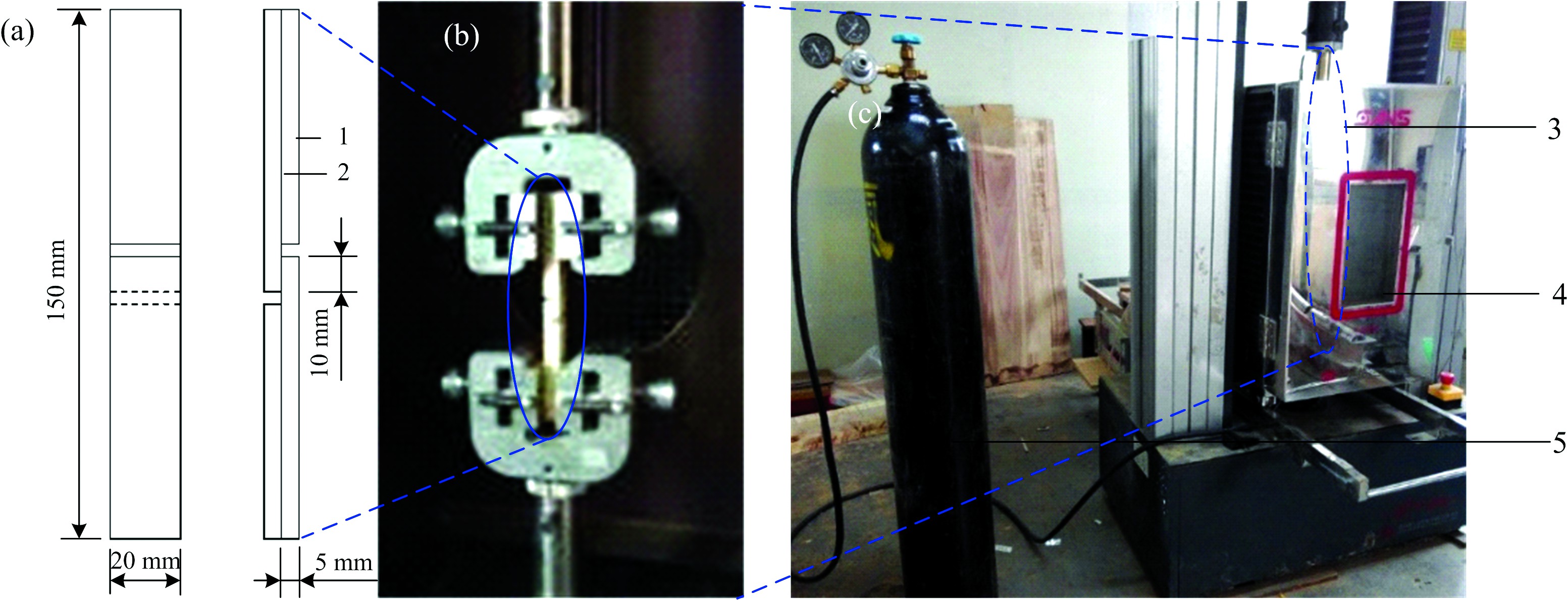

根据文献[7,8], PRF和MUF分别采用单面和双面涂胶, 涂胶量分别为250和125 g·m-2, 涂胶组坯后在型号为XLB的平板硫化机(青岛信本科技有限公司)中冷压, 压力为1.0 MPa, 加压时间为8 h, 试验全过程均在(20±2) ℃环境中完成。 根据EN 302-1, 试件卸压后在(20±2) ℃和65%±5%环境中养护至恒重, 加工成20 mm×10 mm×150 mm的规格, 并在胶缝界面两侧木材上沿木材厚度方向开槽, 槽深为木材厚度, 槽间距为10 mm, 见图1(a)。

1.2.2 木材及界面抗剪强度测试

参照GB/T 1937—2009, 进行木材顺纹弦向抗剪强度测试; 根据EN 302-1拉伸剪切法进行木材-胶粘剂界面抗剪强度试验, 加载装置见图1(b)。 为模拟火灾中胶合木外侧炭化层对内部的隔氧作用, 试验中向环境箱内持续充入氮气, 以保证试件的无氧环境, 试验装置见图1(c)。 试验设定20, 50, 70, 110, 150, 200, 220, 250和280 ℃等共计9个温度水平, 各温度水平下试件重复数量均为8个, 共计216个试件。 根据GB 50016—2014对胶合木1 h耐火极限的规定, 试验设定各试件均在相应温度下受热1 h后再加载。 高温处理及加载试验在配有环境箱的电子万能试验机中进行, 环境箱和电子万能试验机分别采用美国MTS公司的E45.305E和GDX 300。

图1 胶缝抗剪强度试件及测试装置

(a): 胶缝试件; (b): 夹持装置; (c): 试验装置 1: 木材层板; 2: 胶缝; 3: 夹持装置; 4: 高温环境箱; 5: 氮气气源

(a): Joint specimen; (b): Test machine; (c) Test setup 1: Wood lamina; 2: Glue line; 3: Test machine; 4: Heating cabinet; 5: Nitrogen supply

1.2.3 红外光谱分析

将固化后的PRF分为5组, 分别在20, 100, 150, 200, 220和280 ℃下受热1 h, 将固化后的MUF分为4组, 分别在20, 100, 150, 200和220 ℃下受热1 h, 取出并粉碎研磨, 取过100目的粉末, 烘干后按1∶100比例与溴化钾压片, 进行红外光谱采集, 傅里叶变换红外光谱仪采用美国PerkinElmer公司的IL7EH163CD, 扫描范围为450~2 200 cm-1, 扫描次数为64次, 分辨率为4 cm-1。

2 结果与讨论

2.1 胶合性能分析

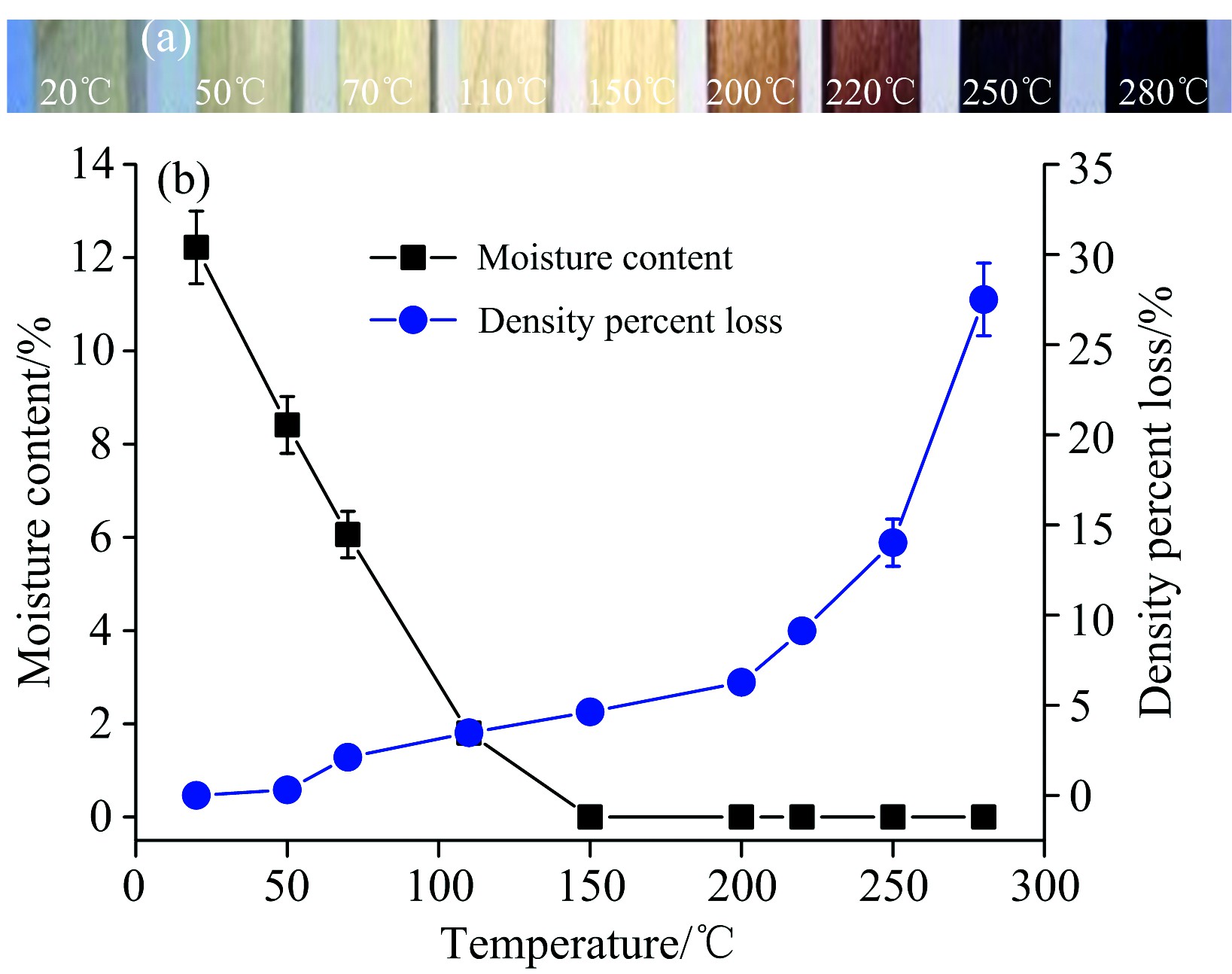

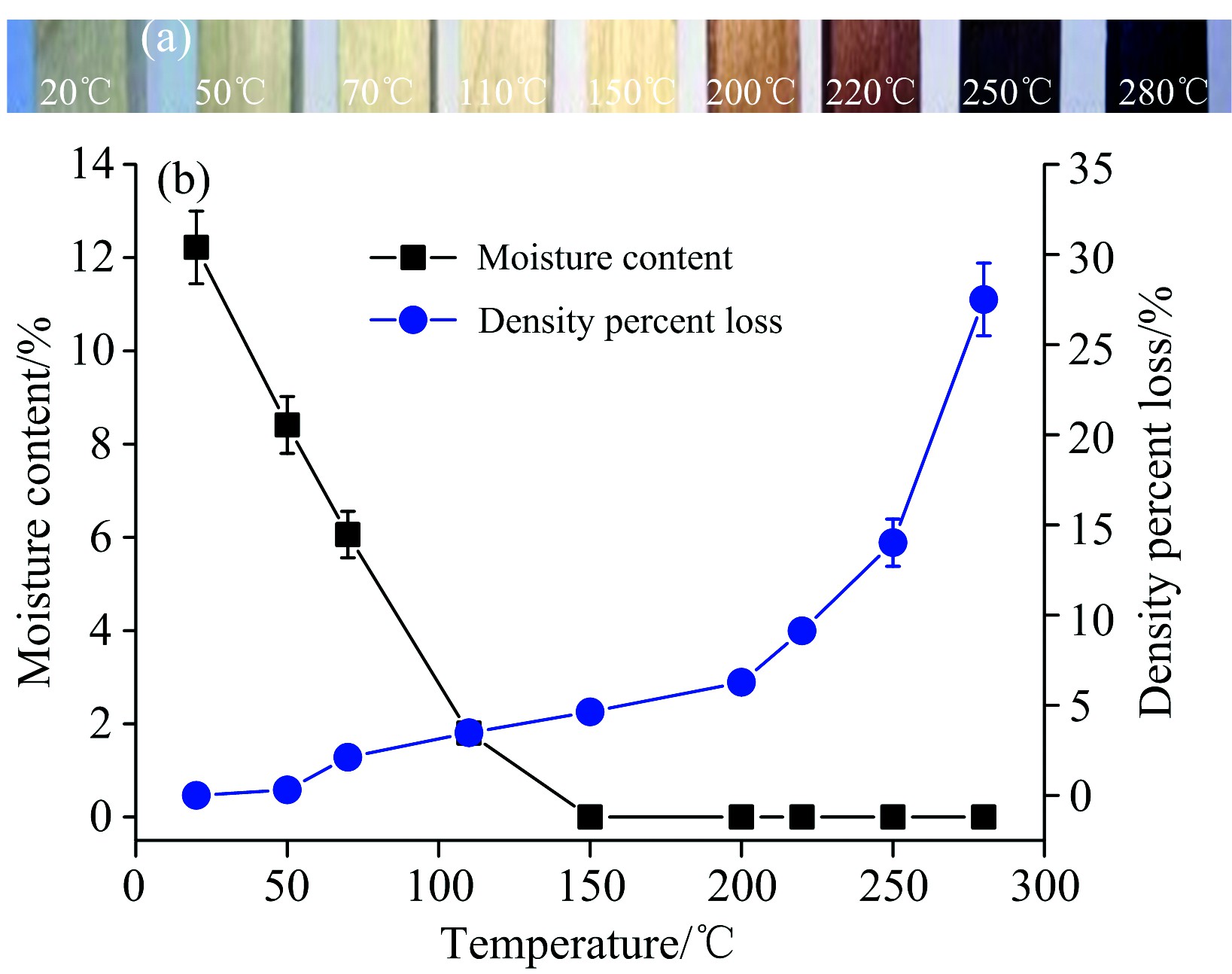

高温对落叶松木材物理性能的影响见图2。

图2表明, 随着温度的升高, 木材颜色逐渐加深, 含水率和密度不断降低。 20~110 ℃时, 木材含水率以线性规律快速降低; 当温度达到110 ℃时, 木材含水率降至1.80%; 之后温度继续升高, 木材含水率下降速度略有下降, 直至150 ℃时含水率降至0%[见图2(b)]。 高温前期, 木材密度缓慢降低, 当温度为150 ℃时, 密度损失率为4.63%[见图2(b)], 其质量减少主要由水分蒸发导致, 因此木材颜色变化不明显[见图2(a)]; 温度高于200 ℃时, 木材密度的降低速度加快[见图2(b)], 其质量损失取决于木材化学组份的热降解[9,10], 木材颜色明显加深, 当温度达到280 ℃时, 木材炭化, 颜色完全变黑[见图2(a)], 密度降低到室温的72.49%。 图2中木材的含水率、 密度与其颜色变化具有高度一致性。

图2 高温中木材物理性能

(a): 木材颜色; (b): 木材含水率和密度损失率

(a):Wood color;(b)Wood moisture content and density percent loss

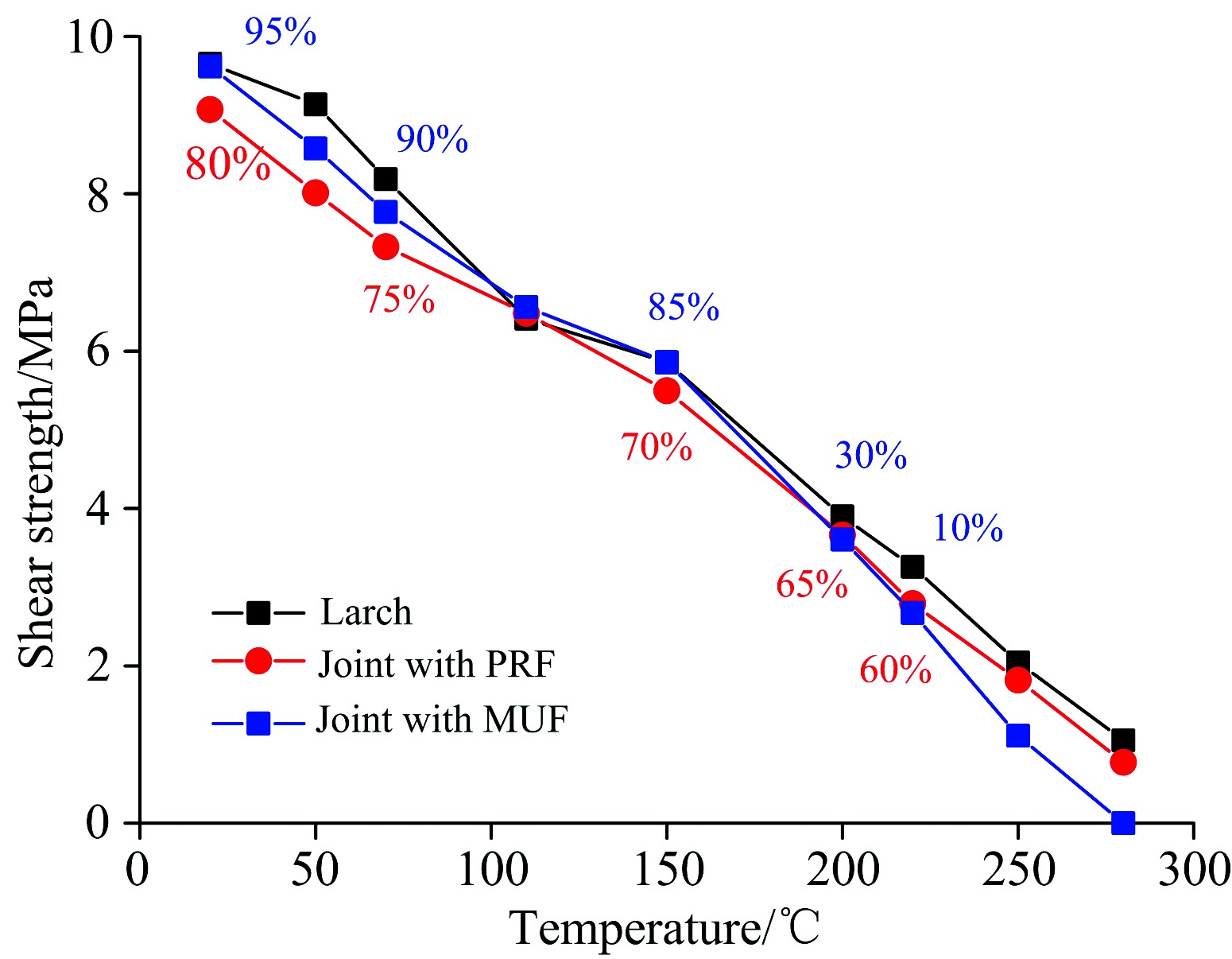

高温中落叶松顺纹弦向抗剪强度及其与PRF和MUF胶缝界面的胶合性能见表1和图3, 图中数字表示胶缝界面的木破率。

表1 落叶松及木材-胶粘剂界面抗剪强度(MPa) 导出到EXCEL

|

温度 /℃ |

落叶松木材 |

木材-MUF界面 | 木材-PRF界面 | |||

|

抗剪 强度 |

标准差 |

抗剪 强度 |

标准差 |

抗剪 强度 |

标准差 | |

|

20 |

9.654 | 0.817 | 9.619 | 0.866 | 9.071 | 0.917 |

|

50 |

9.135 | 0.844 | 8.577 | 0.815 | 8.012 | 0.863 |

|

70 |

8.187 | 0.759 | 7.767 | 0.767 | 7.327 | 0.728 |

|

110 |

6.412 | 0.671 | 6.56 | 0.618 | 6.48 | 0.633 |

|

150 |

5.858 | 0.550 | 5.86 | 0.593 | 5.498 | 0.558 |

|

200 |

3.900 | 0.341 | 3.605 | 0.324 | 3.665 | 0.369 |

|

220 |

3.259 | 0.316 | 2.674 | 0.260 | 2.791 | 0.225 |

|

250 |

2.044 | 0.192 | 1.112 | 0.106 | 1.819 | 0.159 |

|

280 |

1.054 | 0.085 | 0 | 0 | 0.774 | 0.068 |

表1和图3表明, 20 ℃时落叶松的平均顺纹弦向抗剪强度为9.654 MPa, 高温前期(20~110 ℃)时木材抗剪强度下降较快, 110~150 ℃时下降速度变缓, 与图2(b)中木材密度下降规律类似; 150 ℃时的木材抗剪强度降至为常温的60.68%。 150~280 ℃时, 木材抗剪强度随温度升高以线性规律快速下降, 这主要由木材中化学成分的热降解导致。 20 ℃时, 落叶松与PRF和MUF的界面抗剪强度分别为9.071和9.619 MPa, 木破率均在80%以上, 两种胶粘剂在常温具有较好的胶合性能; 随着温度的升高, 落叶松与PRF和MUF的界面抗剪强度和木破率均明显降低。 20~150 ℃时, 木材-胶粘剂界面抗剪强度与木材抗剪强度下降规律相似, 木材-MUF界面性能优于PRF, 主要体现在较高木破率上; 在该阶段木材与PRF和MUF界面抗剪强度主要依靠木材的抗剪强度。 当温度高于200 ℃时, 木材-PRF界面性能保持与木材抗剪强度基本相同的劣化规律, 并且木破率未有明显降低, 而MUF界面抗剪强度则迅速降低, 木破率也快速下降, 这取决于两种胶粘剂的耐热性能。

图3 高温中落叶松及其与胶粘剂界面抗剪强度

2.2 胶粘剂红外光谱分析

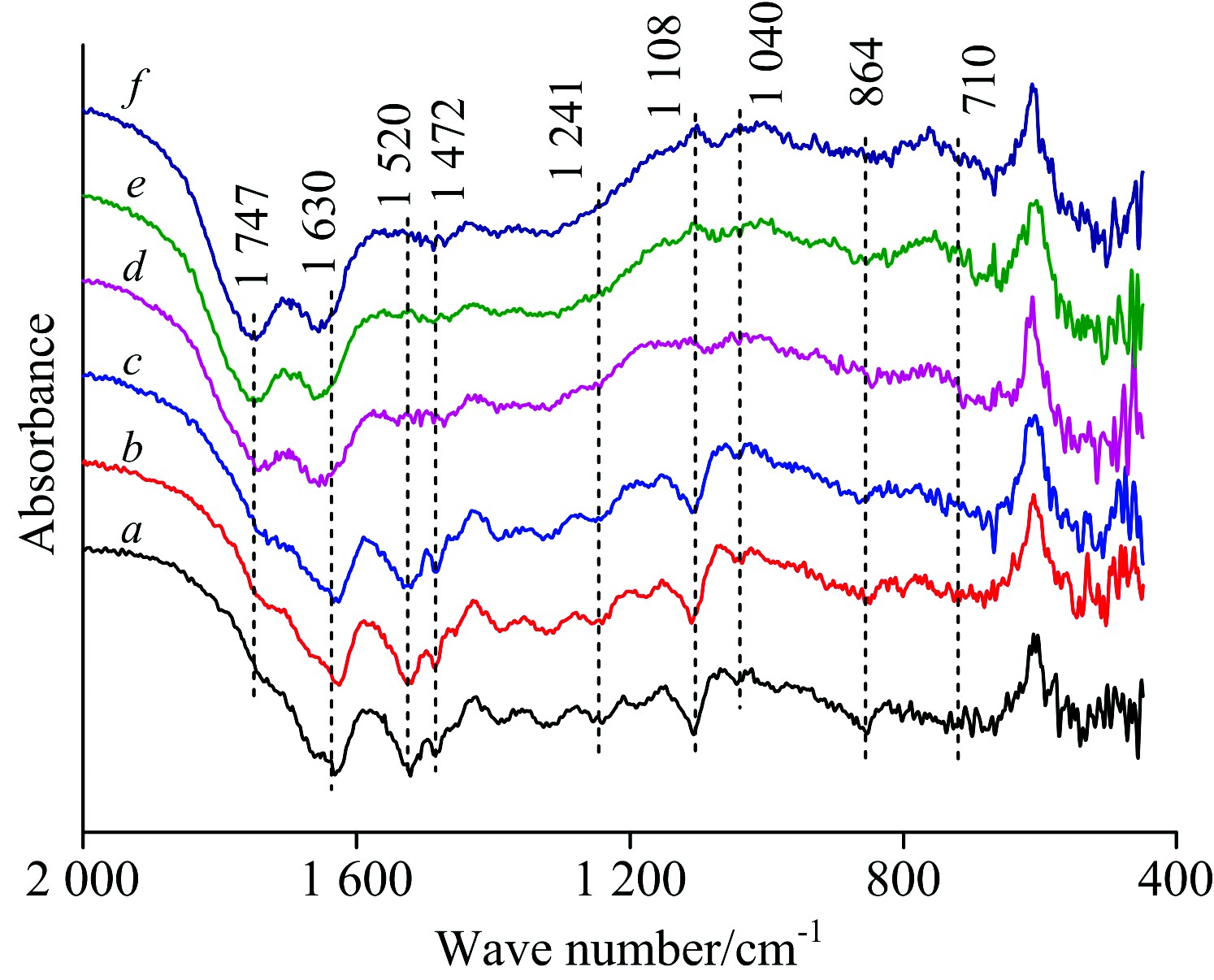

采集的高温中PRF红外光谱如图4所示, x轴为波数, y轴表示吸光度。

图4 高温度中PRF的FTIR测试结果

a:20℃;b:100℃;c:150℃;d:200℃;e:220℃;f:280℃

图4表明, PRF的特征吸收峰十分明显。 1 630和1 520 cm-1处为苯环的骨架伸缩振动吸收峰, 710 cm-1处为苯环的骨架弯曲振动吸收峰, 1 472 cm-1处为亚甲基桥CH2的伸缩振动吸收峰, 这是苯酚结构与甲醛反应生成的亚甲基结构, 1 241 cm-1为胶粘剂中残存的尚未反应完全的羧基COOH的伸缩振动吸收峰, 1 108 cm-1处为醚键C—O—C的不对称伸缩振动吸收峰, 1 040 cm-1为胶粘剂中残存的尚未反应完全的羟甲基OH的伸缩振动吸收峰, 864 cm-1处为苯环2位C—H的面内摇摆振动吸收峰。 PRF中苯环通过亚甲基连接, 通过多聚甲醛(含C—O—C)形成体型网络结构从而固化。

当温度在20~150 ℃之间, PRF固化胶粘剂化学结构并无明显变化。 但当达到150 ℃以后, PRF结构体系发生较为明显的变化。 主要发生的是胶粘剂中未参与固化的活性官能团的进一步交联和弱结合点的热解断裂, 因此1 241 cm-1处羧基和1 040 cm-1羟甲基处吸收峰减弱或消失, 1 108 cm-1处醚键热解断裂, 同时亚甲基桥—CH2—开始氧化, 1 472 cm-1处吸收峰消失, 1 747 cm-1处羰基官能团CO随温度升高振动的特征峰越明显; 1 630 cm-1苯环骨架振动峰无明显变化。 说明在50~280 ℃温度处理后的PRF, 仍基本保留了胶粘剂的结构特征。 因此, 试验全过程中, 温度对落叶松-PRF界面性能的影响较小, 虽然在高温阶段后期, 界面木破率略有降低, 但界面抗剪强度基本维持在与木材抗剪强度基本相同的水准, 说明PRF具有较好的耐热性能。

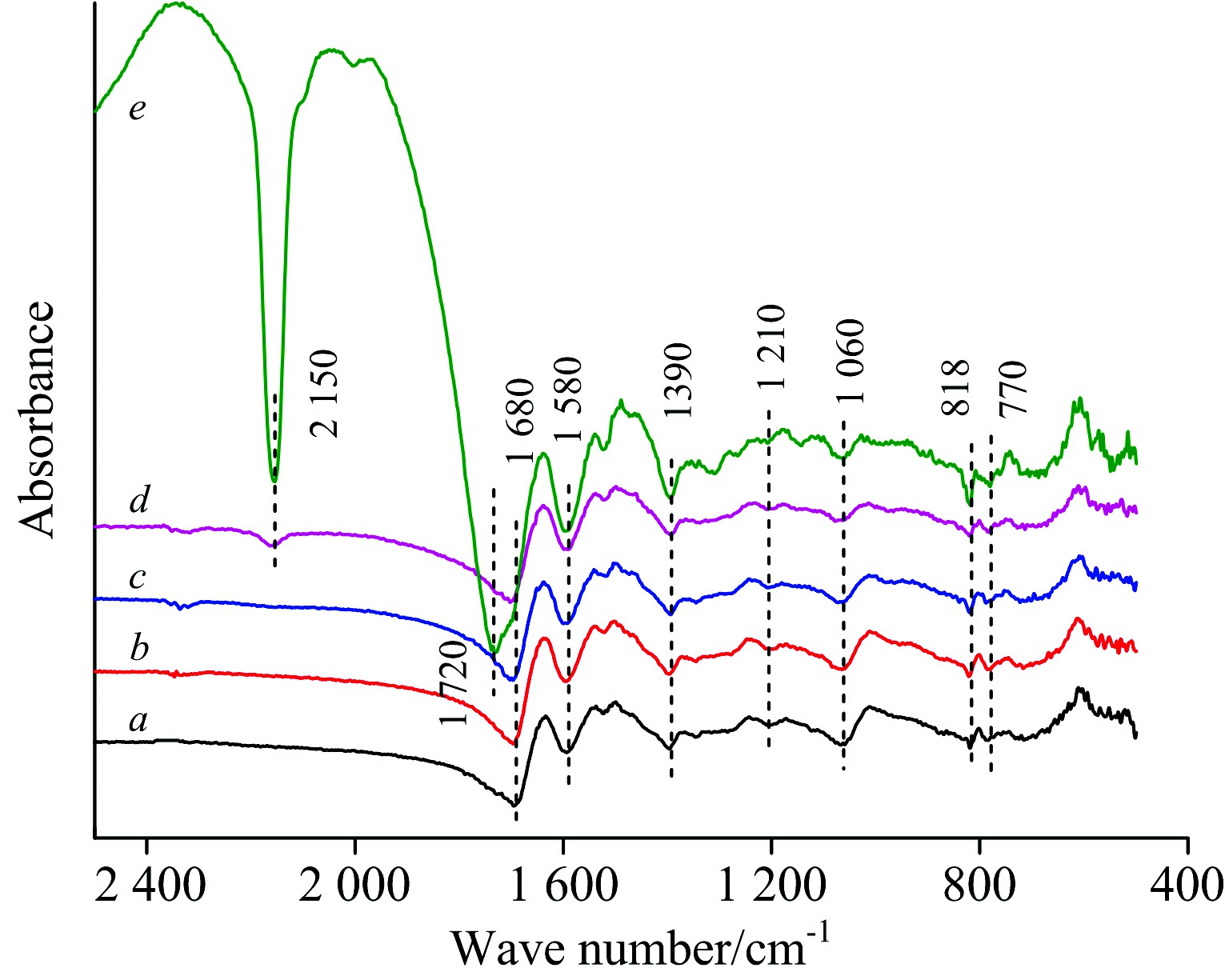

图5 高温度中MUF的FTIR测试结果

a:20℃;b:100℃;c:150℃;d:200℃;e:220℃

由图5可以看出MUF在450~2 200 cm-1波长范围内也有较为明显的特征吸收峰。 1 680 cm-1处为羰基CO的伸缩振动吸收峰, 1 580 cm-1三聚氰胺三嗪环中CN的伸缩振动特征吸收峰, 1 390 cm-1源于C—H的弯曲伸缩振动吸收峰, 1 210 cm-1处为醚键C—O—C的伸缩振动吸收峰, 1 060 cm-1处为羟甲基中C—O的伸缩振动吸收峰, 818 cm-1处为三聚氰胺骨架面外振动特征吸收峰, 770 cm-1处的吸收峰为酰胺中C—H变形振动。 MUF胶粘剂的固化基于羟甲基与羟甲基之间, 以及羟甲基与活泼氢之间的缩聚反应。

20~150 ℃时, 温度对MUF的影响较小, MUF的化学结构无明显变化, 因此, 在这一阶段, 落叶松-MUF界面维持较高的抗剪强度, 并具有较高的木破率。 当温度升至200 ℃时, 1 060 cm-1处羟甲基强度减小, 且在2 150 cm-1处有明显特征峰异氰酸酯基团产生, 当温度升至220 ℃时, 2 150 cm-1处的异氰酸酯基团的特征峰更加明显, 同时三聚氰胺环的特征吸收峰减弱, 说明此温度下MUF的结构受热发生剧烈降解。 因此, 当温度高于200 ℃时, 落叶松-MUF界面抗剪强度和木破率迅速降低, 220 ℃时界面木破率为30%, 250 ℃时降至10%, 当温度达到280 ℃时, 落叶松-MUF界面完全脱胶, 抗剪强度为0 MPa(见图3)。 说明MUF具有优异的常温胶合性能, 但耐高温性能较弱。

木材-胶粘剂胶合性能取决于胶粘剂、 木材及胶缝界面, 图3与图4、 图5相关性较强, 高温中胶合性能与基于FTIR的胶粘剂热稳定性高度一致。

3 结 论

测试了20~280 ℃中兴安落叶松的含水率、 密度、 顺纹弦向抗剪强度, 以及木材-PRF和木材-MUF的界面胶合性能, 结合傅里叶变换红外光谱分析技术, 揭示了木材-胶粘剂界面性能劣化机理, 为合理选择结构用胶粘剂, 进一步研究木结构抗火性能奠定基础。